Produzione

Impianti di produzione di biofarmaci

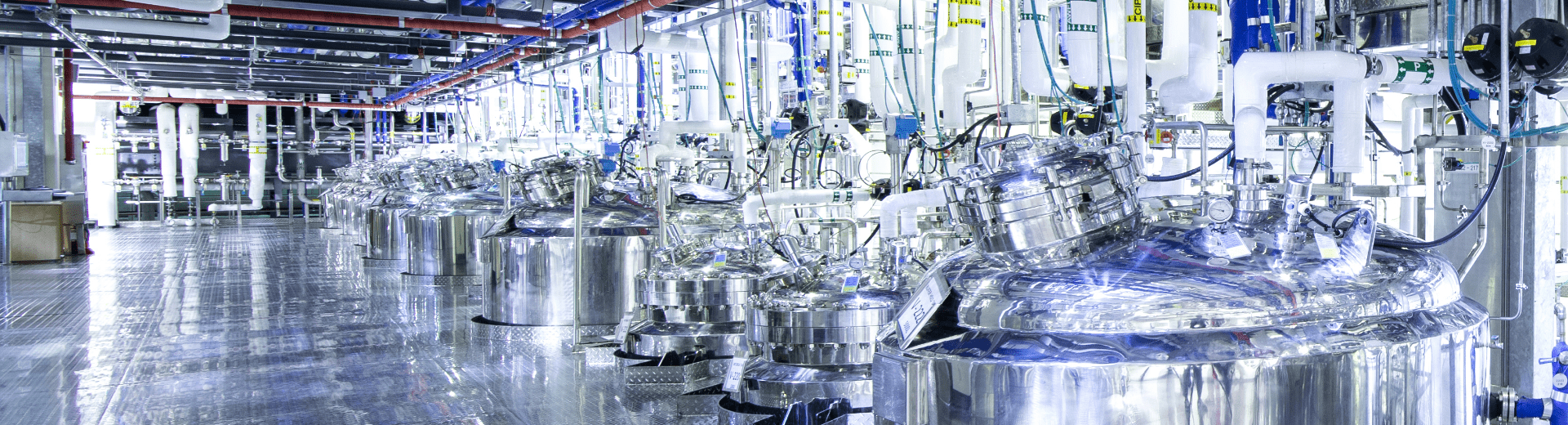

La capacità di produzione di Celltrion è di 250.000 litri e include sostanze farmaceutiche e prodotti farmaceutici. L'azienda ha ottenuto le certificazioni cGMP della FDA e di EMA per tutti i suoi impianti ed è anche la prima azienda in Asia a gestire strutture per colture cellulari animali con certificazione cGMP della FDA.

-

Impianto 1100,000L 12,500L x 8 linee

Impianto 1100,000L 12,500L x 8 linee -

Impianto 290,000L 15,000L x 6 linee

Impianto 290,000L 15,000L x 6 linee -

Impianto 360,000L 7,500L x 8 linee

Impianto 360,000L 7,500L x 8 linee

Processo di produzione biofarmaceutica

Il processo di produzione di biofarmaci si articola nelle fasi di coltura cellulare, purificazione e riempimento e confezionamento.

-

Step. 01 Processo di coltura cellulare1. Preparazione di terreni di coltura cellulare e soluzioni tampone

I terreni di coltura cellulare sono nutrienti essenziali per la proliferazione cellulare. Celltrion utilizza terreni ottimizzati per le tipologie e le caratteristiche delle linee cellulari e i rapporti di composizione e formulazione variano a seconda delle specifiche, del metodo di coltura e dell'ambiente. I terreni sono importanti tanto quanto il metodo e l'ambiente di coltura, perché incidono sulla produttività e sulla qualità delle proteine. Il tampone è una soluzione utilizzata per stabilizzare il pH e la conduttività per estrarre e purificare le proteine in modo stabile. È uno dei fattori chiave del processo di purificazione, perché qualsiasi variazione delle condizioni può incidere sulla resa e sulla qualità del prodotto.

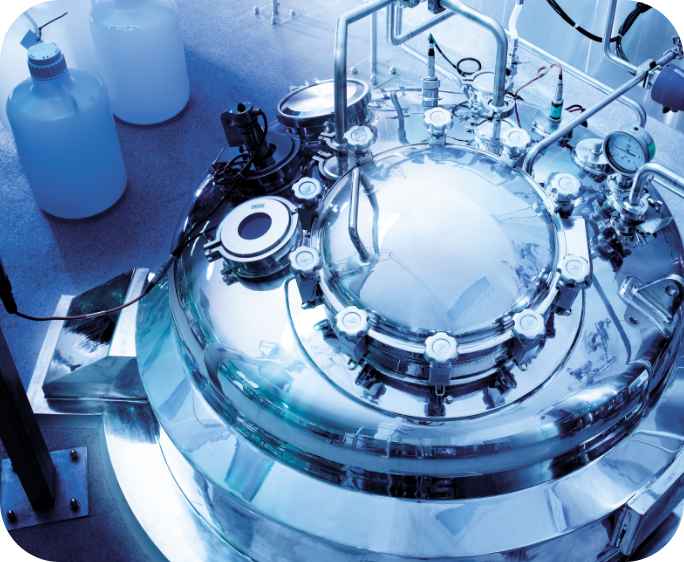

2. Colture cellularDopo lo scongelamento delle linee cellulari e la preparazione di colture cellulari in flaconi piccoli, queste vengono trasferite gradualmente ai bioreattori di semi più grandi mentre si dividono e proliferano. In ultima analisi, le linee cellulari producono anticorpi che diventano materie prime per il settore farmaceutico in bioreattori commerciali in condizioni ottimizzate per produttività e qualità.

-

Step. 02 Processo di purificazione1. Purificazione iniziale

Il processo di purificazione iniziale consente di purificare le proteine target dal fluido di coltura cellulare raccolto durante il processo di coltura cellulare. Durante questo processo, le proteine target vengono recuperate con purezza e resa elevate nelle diverse fasi di cromatografia e i virus vengono eliminati mediante inattivazione e filtrazione.

2. Purificazione finaleLa purificazione finale è il processo di regolazione della concentrazione di proteine anticorpali a un livello adatto per la sostanza farmaceutica, lo scambio di tamponi per la formulazione finale e l'ultimo filtraggio.

3. Filtrazione finaleCome ultima fase della produzione delle sostanze farmacologiche, la filtrazione finale viene condotta per rimuovere i batteri in modo da ottenere un tampone iniettabile e proteine target ad alta purezza.

-

Step. 03 Processo di riempimento e completamento1. Riempimento e confezionamento di prodotti farmaceutici

L'obiettivo del processo di riempimento e completamento è il riempimento e il confezionamento delle proteine target in formati idonei alla somministrazione. Il processo avviene pertanto in un "ambiente sterile" completamente controllato. Celltrion ha ricevuto la prima approvazione GMP dalla FDA nel campo della produzione di prodotti iniettabili in Corea e gestisce gli impianti nel rispetto delle linee guida GMP della FDA e di EMA.